一、支管连接的形式:

根据《GB50235-2010工业金属管道工程施工规范》的条文说明,支管的定义及连接形式如下。

参照,“支管连接”是管道分支处所有结构形式的总称,有安放式、插入式和对接式三种结构形式。包括下列整体件及焊接件:

(1)工厂制造的整体的或焊制的管件,如三通、斜三通、四通等;

(2)焊接支管:在主管上开孔直接焊直管;

(3)半管接头:在主管上开孔,焊接半管接头;

(4)支管台:在主管上开孔,焊接整体补强的支管台;

(5)嵌入式支管:在主管上开一个比支管外缘直径略大一些的孔,加工对焊的坡口,将其焊接一起,尤如整体三通。

二、支管连接执行的设计、计算、制造及验收标准。

GB∕压力管道规范工业管道第3部分:设计和计算

6.7.2.4对于剧烈循环工况和高温蠕变工况的管道及设计压力大于或等于10.0MPa的高压管道不宜采用补强圈作为补强措施。

6.7.3不需要补强的条件

符合下列情况之一者,不需要进行补强计算,也不需要采取其他补强措施:

a)直接焊于主管的螺纹、承插焊半管接头(GB/T14383),且符合下列各项要求:

1)支管公称直径不大于DN50;

2)Db/Dh≤1/4。

Db—支管外直径,mm

Dh—主管外直径,mm

b)直接焊于主管的支管座(GB/T19326)。

c)经验证性压力试验的三通、四通(GB/T12459)。

d)螺纹或承插焊三通、四通或斜三通(GB/T14383)。

e)满足5.3.3要求的支管连接管件。

GB50251-2015输气管道工程设计规范

5.3.4主管上不宜直接开孔焊接支管。当直接在主管上开孔与支管连接或自制三通时,开孔削弱部分可按等面积补强,结构和计算方法应符合本规范附录F的规定。当支管外径大于或等于1/2主管内径时,应采用标准三通件。

GB50316-2000(2008年版)工业金属管道设计规范

5.4.4.2支管连接应符合支管连接焊缝的形式(图5,4.4-1)的结构要求。补强应符合本规范的规定。当用于剧烈循环操作条件时,不应采用图5.4.4-1中(a)、(c)的结构。

5.4.4.3公称压力大于或等于10MPa的管道,支管为异径时,不宜采用焊接支管,宜采用三通,或在主管上开孔并焊接支管台。当主支管为等径时宜采用三通。

5.4.4.4选用半管接头作为支管连接时,其公称直径不宜大于50mm。

5.4.4.5有振动的管道可采用三通或支管台或嵌入式支管,不应采用焊接支管。

GB50235-2010工业金属管道工程施工规范

6.0.8支管连接的焊缝形式(图6.0.8)应符合下列规定:

1安放式焊接支管或插入式焊接支管的接头、整体补强的支管座应全焊透,角焊缝厚度不应小于填角焊缝有效厚度(图6.0.8(a)和(b))。

2补强圈或鞍形补强件的焊接应符合下列规定:

1)补强圈与支管应全焊透,角焊缝厚度不应小于填角焊缝有效厚度(图6.0.8(c)和(d))。

2)鞍形补强件与支管连接的角焊缝厚度不应小于支管名义厚度与鞍形补强件名义厚度中较小值的0.7倍(图6.0.8(e))。

3)补强圈或鞍形补强件外缘与主管连接的角焊缝厚度应大于或等于鞍形补强件名义厚度的0.5倍(图6.0.8(c)、(d)和(e))。

4)补强圈和鞍形补强件应与主管和支管贴合良好。应在补强圈或鞍形补强件的边缘(不在主管轴线处)开设一个焊缝焊接和检漏时使用的通气孔,通气孔的孔径宜为8mm~10mm。补强圈或鞍形补强件可采用多块拼接组成,拼接接头应与母材的强度相同,每块拼板均应开设通气孔。

3应在支管与主管连接焊缝的检查和修补合格后,再进行补强圈或鞍形补强件的焊接。

4角焊缝有效厚度可取支管名义厚度的0.7倍或6.5mm中的较小值。

GB50184-2011工业金属管道工程施工质量验收规范

6.0.4支管连接角焊缝的形式和厚度应符合下列规定:

1安放式焊接支管或插入式焊接支管的接头、整体补强的支管座,应全焊透,角焊缝厚度不应小于填角焊缝有效厚度。

2补强圈或鞍形补强件的焊接质量应符合下列规定:

1)补强圈与支管应全焊透,角焊缝厚度不应小于填角焊缝有效厚度。

2)鞍形补强件与支管连接的角焊缝厚度,不应小于支管名义厚度与鞍形补强件名义厚度两者中较小值的0.7倍。

3)补强圈或鞍形补强件外缘与主管连接的角焊缝厚度应大于等于补强圈或鞍形补强件名义厚度的0.5倍。

4)补强圈和鞍形补强件应与主管和支管贴合良好。

检验数量:全部检查。

检验方法:观察检查,采用检查尺检查,检查管道焊接检查记录。

SH∕T3059-2012石油化工管道设计器材选用规范

7.9管道分支

7.9.1主管直接焊接在主管上的支管连接,除下列情况外,应进行开孔补强校核,并根据校核结果采取相应的补强措施:

A)支管通过加强管接头与主管连接;

B)支管连接处作为一个整体受压元件设计、制造并经检验合格。

7.9.2直接焊接在主管上的支管连接应符合下列要求:

A)不适用于有机械振动、压力脉动和温度急剧变化的部位的管道;

B)不适用于设计温度超过425℃的管道;

C)当支管连接处承受由于支管热变形、外荷载及支架位移等引起的应力时,应对附件载荷在支管连接处产生的影响进行分析并采取必要的加强措施。

7.9.3下列工况的支管连接应采用三通、45°斜三通或四通:

A)计压力等于或大于2.0MPa、设计温度超过250℃以及支管外径与主管外径之比大于0.8;

B)承受机械振动、压力脉动和温度急剧变化的管道分支。

SH∕T3501-2021石油化工有毒、可燃介质钢制管道工程施工及验收规范

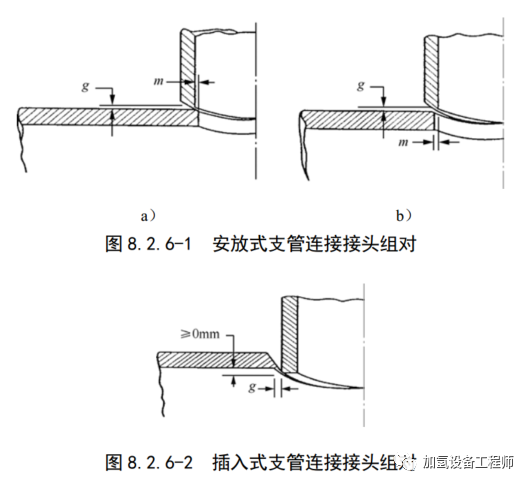

8.2.6支管或支管座焊接连接接头的制备和组对应符合下列规定:

A)根部间隙g应符合焊接工艺卡的要求;

B)安放式支管的端部制备及组对应符合图8.2.6-1的要求;

C)插入式支管的主管端部制备及组对应符合图8.2.6-2的要求;

D)支管座与主管的端部制备及组对应符合图8.2.6-1的要求;

E)主管开孔与支管组对时的错边量m应取0.5倍的支管名义厚度或3.2mm两者中的较小值,必要时可进行堆焊修正。

SH∕T3554-2013石油化工钢制管道焊接热处理规范

7.4.5支管连接焊接接头的焊后热处理均温带、加热带和保温带应环绕支管、主管全周,示意见图7.4.5。

![高平市气象台发布沙尘蓝色预警[Ⅳ级/一般]](/imgs/baidou-v2/upload/default/CE71616BF.jpg)